Рупор. Конструкция и расчет

Как известно, громкоговоритель может быть нагружен на рупор. Известны две модификации устройства рупорных головок. В первой из них, так называемой широкогорлой, горло рупора непосредственно примыкает к диффузору головки. За счет того, что устье имеет диаметр больше диаметра диффузора головки, направленность такого рупора острее направленности головки. Поэтому звуковая энергия концентрируется на оси рупора и звуковое давление здесь возрастает.

Во второй модификации (узкогорлой) рупор сочленяется с диафрагмой (диффузором) головки через предрупорную камеру, играющую роль, аналогичную роли электрического согласующего трансформатора. Здесь согласуются механические сопротивления подвижной системы головки и горла рупора, что увеличивает нагрузку на диафрагму и как бы повышает ее сопротивление излучения, благодаря чему сильно повышается КПД. Таким образом, это дает возможность получить большое звуковое давление.

Имеется много различных типов рупоров, но практически наиболее часто применяют в бытовой аппаратуре экспоненциальный рупор, сечение которого изменяется по закону:

S

=S0∙eβx

,

где S0

– площадь входного отверстия рупора,

β

– показатель экспоненты.

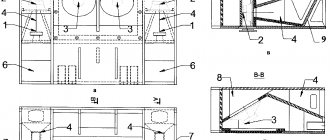

На рис. 1 приведены различные профили рупоров:

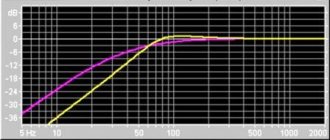

Как можно вывести из формулы выше, поперечное сечение такого рупора увеличивается на одинаковое процентное значение через каждую единицу его осевой длины. Значение этого процентного приращения определяет нижнюю граничную частоту рупора. На рис. 2 представлена зависимость процентного приращения поперечного сечения на 1 см осевой длины от нижней граничной частоты. Так, например, чтобы обеспечить воспроизведение рупором нижней граничной частоты 60 Гц, площадь поперечного сечения должна увеличиваться на 2% через каждый 1 см его осевой длины. Эту зависимость можно представить и в виде следующего выражения:

fгр.н

= 6,25 ∙ 103 ∙lg(0,01k+ 1)

где k

– приращение площади поперечного сечения, %.

Для низких частот (до 500 Гц) это выражение упрощается и принимает вид: fгр.н

= 27k

Если рупор делается квадратного или круглого сечения, то сторона квадрата или диаметр круга должны увеличиваться на каждый 1 см длины рупора на √k

процентов. Если же его делают прямоугольного сечения с постоянной высотой, то ширина сечения рупора должна увеличиваться на

k

процентов на каждый 1 см его длины.

Однако выдержать необходимое процентное увеличение сечения еще не достаточно для хорошего воспроизведения низких частот. Нужно иметь достаточную площадь его выходного отверстия – устья. Его диаметр (или диаметр равновеликого круга) должен быть:

D

≥λгр.н/∏≈110 / fгр.н

Так, для нижней граничной частоты 60 Гц диаметр устья составит около 1,8 м. Для боле низких граничных частот размеры устья будут еще больше. Кроме того, рупорная головка, хорошо воспроизводя низшие частоты (выше fгр.н

), недостаточно хорошо воспроизводит широкий частотный диапазон. Учитывая это, целесообразно иметь две рупорных головки: одну для воспроизведения низких, а другую – для высоких частот. На рис. 3 представлен внешний вид и сечение такой АС с двумя рупорными головками и фазоинвертором для воспроизведения частот ниже

fгр.н

рупора.

Применение низкочастотных рупорных оформлений в жилых помещениях ограничено размерами помещения. Однако, если такая возможность имеется, то расчет рупора следует начинать, задавшись площадью устья по выбранной нижней граничной частоте, уменьшая сечение на процентов на каждый 1 см осевой длины до тех пор, пока не достигают площади сечения, равной площади диффузора головки. При этом, для того чтобы сопрячь головку с широкогорлым рупором, рупор должен иметь сечение той же формы, т.е. круглое или эллиптическое. Для узкогорлых рупоров идентичность фомы сечения и диафрагмы головки не обязательно, так как горло и диафрагма сочленяются через предрупорную камеру. Отметим, сто высота камеры должна быть существенно больше амплитуды колебаний подвижной системы головки во избежание возникновения сильных нелинейных искажений из-за несимметричности деформации объема воздуха в камере. Однако слишком большая высота предрупорной камеры ухудшает воспроизведение высоких частот.

Иногда, чтобы уменьшить габаритные размеры АС, применяют свернутые рупоры, различные конструкции которых показаны на рис. 4. Свернутые рупоры рассчитывают практически так же, как и обычные. При расчете профиля необходимо следить за тем, чтобы в местах перехода (сгиба колен) не было резких изменений сечений, вызывающих нерегулярности в частотной характеристике.

С ПОВЫШЕННОЙ ОТДАЧЕЙ НА НИЗКИХ ЧАСТОТАХ

Рождению этого описания предшетсвовал целый ряд расчетов, изготовлению опытных образцов, удачных и не очень. В конце концов родились именно эти размеры универсального корпуса активной акустической системы эконом класса, причем подходящей под БОЛЬШИНСТВО акустических головок. При постройке этой акустической системы не ставилось задачи достигнуть НАЙ-ЭНД класса, это должна быть акустическая система конкурентноспособная со средней ценовой катигорией эстрадного оборудования, надежная и ремонтнопригодная даже в «полевых» условиях. При создании этой акустической системы ставилось четыре задачи: Не сильно пожертвовать качеством звука Не тратить много денег на постройку Получить повышенную отдачу на низких частотах, поскольку акустическая система предназначалась для больших помещений и открытых пространств Не «затачивать» корпус под определенный комплект динамических головок Задачи эти были решены и перед Вами описание как самостоятельно изготовить акустическую систему, без использования каких либо дефицитных и дорогих компонентов.

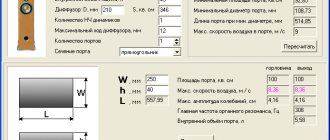

Было опробовано несколько вариантов — закрытый корпус, корпуса с фазоинверторами, бандпасы и рупорные корпуса. Последние понравились больше всех, но ПРАВИЛЬНЫЙ рупорный корпус довольно трудоемок в расчетах и изготовлении. Поэтому решили составить некое среднеарифметическиое подобие рупора, поскольку практически для всех типов динамиков, закладываемых в расчеты четко прослеживалась одна тенденция — длина рупора порядка 3-х метров и рупор должен иметь более менее постоянное расширение плюс раструб на конце. Свернуть рупор можно по разному, например взять рупорную систему Хичкока а длина самого рупора зависит от желаемой резонансной частоты. Вычислить длину рупора можно по формуле L= 344 / F, где 344 скорость звука, F — частота резонанса. Поскольку динамическая головка обращена к слушателю необходимо получение сигнала на выходе рупора в противофазе, ведь возбудителем колебаний воздуха для рупора будет выступать тыльная сторона дифузора. Поэтому получившуюся длину рупора делят пополам, т.е. излучение звуковых волн получается сдвинутым по фазе относительно лицевой стороны дифузора ровно на 180 град. По сути так и получилась ЗВУКОВАЯ БОЧКА — SOUND BARREL. Другими словами это довольно универсальный корпус практически под ЛЮБОЕ НЧ звено и выходная мощность зависит лишь от используемого усилителя мощности и динамиков. Наиболее доступны и не сильно дороги акустические системы предназначенные для автомобиля, так называемая автомобильная акустика. Исходя из этого и был остановлен выбор на этой акустике. Был взят сабвуферный динамик на 400 Вт (нормальных Вт) и комплект из двух 13 см двухполосных динамических головок для воспроизведений СЧ-ВЧ диапазона. Сразу стоит оговориться — 2 по 40 Вт выбранных изначально для СЧ-ВЧ оказалось маловато и при подаче на собранный комплект 500 Вт (небольшая перегрузка для текстирования надежности). Оба динамика приказали долго жить. Поэтому для СЧ-ВЧ диапазона необходимо брать комплект мощностью не менее 60 Вт, а круглые диманические головки таких мощностей меньше 16 см не бывают. Поэтому собственно окончательный комплек динамических головок для мощности 400 Вт выглядел так: НЧ головка — сабвуфер для открытых акустических систем диаметром 31 см мощностью 400 Вт максимальной долговременной и комплект из двух 16 см двухполосных динамических головок для СЧ-ВЧ мощностью 100 Вт максимальной кратковременной. Однако тут следует заметить, что данное оформление акусической системы вполне пригодно и для меньших мощностей, что собственно и вызвало появление полностью готовых к установке модулей на 150 Вт, на 300 Вт и его м

одифицированный вариант, на 550 Вт и стереофонического варианта по 150 Вт каждый канал. Модули содержат весь комплект необходимый устройств — импульсный источник питания, защиту АС от постоянного напряжения, некоторые снабжены так же индикаторами выходной мощности и защитой от перегрева, а так же системами плавного увеличения громкости в момент включения. Основаня разница для акустических систем различных мощностей заключается в используемых материалах — для мощности до 150-180 Вт используется ДСП толщиной 18 мм, для мощностей до 300 Вт — ДСП толщиной 22 мм или фанера толщиной 18 мм, для мощности до 600 Вт фанера толщиной 22 мм. Раскрой заготовок сделан таким образом, что толщина материала учитывается лишь при изготовлении задней стенки, остальные же размеры не меняются. При выборе материала необходимо давать поправку на то, что в зависимости от года выпуска качество ДСП заметно отличается, поэтому для мощностей свыше 150 Вт настоятельно рекомедуем пройтись по родственикам и знакомым и поинтересоваться наличием старых шифоньеров, книжных шкафов и сервантов. У ДСП до 90 года выпуска плотность гораздо выше, оно трудней обрабатывается, поскольку используемые в то время клеящие компоненты были гораздо прочнее и опилочный материал сжимался гораздо сильнее. Если повезет, то можете наткнуться на совсем старый шифоньер с толщиной ДСП

22

мм. Это можно считать подарком судьбы, поскольку из такого материали делали даже колонки мощностью 800 Вт лишь установив внутри НЧ бокса распорочный крест. Можно дать объявление в местной газете о покупке старой мебели, в любом случае это будет значительно дешевле, чем купить новый, довольно рыхлый ДСП и значительно дешевле покупки фанеры.

Внешний вид акустической системы с повышенным КПД на низкой частоте. Справа без заденй стенки

Начинать следует с изготовления блока головок СЧ-ВЧ диапазона. Для это потребуется вырезать 4 детали, размеры которых приведены на рисунке 1. После этого из деталей 2-4 собирается П-образная конструкция при помощи саморезов3,5х45. Перед вкручиванием под каждый саморез необходимо просверлить отверстие сверлом диаметром 3 мм. Сверло необходимо удлиненное, т.е. чтобо получившееся отверстите было длинее самореза. Предварительное сверление отверстий под саморезы полностью исключает расслаивание материала во время вкручивания саморезов, а несколько меньший диаметр отверстий ни коим образом не снижает механическию прочность соединения. Перед тем как вкручивать саморезы места контактов ДСП между собой необходимо промазать монтажной пеной.

Пожалуй о пене стоит сказать несколько слов отдельно. Монтажная пена прежде всего хороша тем, что имеет очень хоршоие клеящие свойства. Кроме этого расширяясь во всех направлениях она полностью заполняет все имеющиеся пустоты и щели. Получить различнуюю плотность пены в застывшем состоянии тоже довольно просто — чем медленнее она будет выходить из балона тем меньше она увеличиться в размере и будет иметь гораздо большую плотность. И обратный эффект — чем сильнее наживать на выпускной клапан тем быстрее она будет выходить из балона, соответсвенно сильнее будет вспучиваться и увеличиваться в размерах. В добавок застывшая пена имеет неплохие механические покахатели и является не плохим звукопоглащающим материалом. Для большеей ясности введем три понятия о плотности — ПЛОТНАЯ

, когда пена выпускается из балона с минимально возможной скоростью и больше напоминает сметану или крем для торта и увеличивается в размере едва заметно,

СРЕДНЯЯ

— когда пена выпускается из балона со средней скоростью, сразу начинает увеличиваться,

РЫХЛАЯ

— когда пена из балона выпускается с маскимальной скоростью, ее сразу становиться много и она туже начинает увеличиваться в размерах.

Но вернемся к сборке СЧ-ВЧ бокса. Детали 2 и 3 крепяться торцами к детали 4 четырьмя саморезами 3,5х45, места контакта деталей промазываются монтажной пеной плотного состава, затем к получившейся конструкции крепиться деталь 1 таким образом, что верхняя часть детали 1 совпадает по высоте с верхней частью детали 2. Места контактов так же промазываются монтажной пеной плотного состава.

Рисунок 1 Выкройки для изготовления СЧ-ВЧ боска активной акустической системы.

После этого, дав пене застыть и срезав выступившую пену с наружних швов, вырезаются отверстия в детали 1 под динамические головки и вентиляторы принудительного охлаждения. Система принудительного охлаждения выбрана исходя из экономических сображений — даже пара вентилятров получаются значительно дешевле, чем увеличение площади теплоотвода до необходимых размеров, тем более выходные мощности усилителя превышают 100 Вт. Для наглядности скажем, что одного радиатора от старого усилителя мощностью 50 Вт (Лорта), установленного на лист алюминия толщиной 5 мм и размером 300х150 мм вполне достаточно для усилителя SOUND BARREL 150 при наличии двух компьютерных вентиляторов диаметром 80 мм и потребелением 0,12 А (ток указывается на вентиляторе и определяет производительность вентилятора). Диаметры отверстий под вентиляторы 80 мм, кстати сказать, иногда попадаются в продаже вентиляторы диаметром 90 мм и потребелением 0,24 А, вот эти идеально подойдут для усилителя SOUND BARREL 550. Так же бывают вентиляторы диаметром 80 мм с током потребления больше 0,12 А. Эти вентиляторы лучше использовать для усилителей SOUND BARREL 300, SOUND BARREL 300М и SOUND BARREL 2х150. Отверстия под динамические головки лучше вырезать по имеющимся шаблонам, которые ВСЕГДА нарисованы на упаковочных коробках автомобильных акустических систем. В результате получается конструкция приведенная на рисунке 2.

Рисунок 2 Внешний вид СЧ-ВЧ бокса для активной акустической системы.

Несколько слов об изготовлении круглых отверстий. Способов довольно много, однако наиболее предпочительным является все же электролобзик. Отступив от края внуть разметочного круга примерно 10 мм сверлиться отверстие диаметром под пилку лобзика и начиная пропилисать по спирале пилка выводиться на разметку. Следует отметить, что для вырезания круглых отверстий имеются специальные пилки для электролобзиков. Отличить их можно даже по внешнему виду — у пилок для резки круглых заготовок с тыльной стороны имеются дополнительные мелкие зубцы, которые подрезая метериал не позволяют пилке идти на излом. Выпиливая же круглую деталь обычной пилкой форма получившегося отверстия имеет консусообразную форму, поскольку пилку при повороте выгибает. После вырезания отверстий бокс необходимо протереть влажной тряпкой и тщательно удалить все опилки, поскольку при разментке установочно-крепежных отверстий динамических головок опилки могут попасть внуть акустической системы динамиков, что крайне не желательно. После разметки ВСЕХ требуемых отверстий для крепления динамиков и крепления усилителя с радиатором динамические гловки следует снова упаковать в целофан и упаковочную коробку и лишь после этого сверлить требуемые отверстия. Теперь необходимо вырезать 4 детали, размеры которых приведены на рисунках 3 и 4. Они послужат для создания внутренней части рупора.

Рисунок 3 Верхняя, нижняя и технологическая заготовки для внутренней части рупора.

Рисунок 4 Несущая стенка и сборка внутренней части рупора

После сборки и получения заготовки, показанной на рисунке 4 справа (собирается так же как и бокс СЧ-ВЧ головок — саморезу 3,5х55 и в места контактов ДСП между собой плотная пена) заполнять показанный на рисунке участок пеной не стоит, пока не стоит — чуть позже. Деталь 8 устанавлиется примерно посередине. Далее изготавливаются четыре заготовки, изображенные на рисунке 5. По сути они будут служить боковинами, верхеней и нижней частями корпуса активной акустической ситемы.

Рисунок 5 Боковины, верх и низ акустической ситемы

Затем производиться монтаж внутренней части рупора между боковинами. Главное услоиве при монтаже — деталь 5 должна находиться от края боковины ровно на ширину деталей 13 и 14, в данном случае это 100 мм. Сюорка производиться саморезами. Не забываем сверлить отверстия, причем для большей жесткости в материле через который саморез проходит насквозь отверстие лучше сверлить диаметром 4,2 мм, а вот куда саморез будет закручиваться только сверлом диаметром 3 мм. На рисунке 6 справа ВСЕ отверстия в детале 9 диаметром 4,2 мм, а в торцах заготовк 11, 12, 6, 5, 7, 16 ВСЕ отверстия диаметром 3 мм. Места контатка ДСП между собой промазываем плотной пеной. После закрепления внутренней части рупора к боковинам активной акустической системы, установнки верхней детали 11 и ниженей детали 12, установив дополнительные накладки 16 и 17 приступают к сборке самого рупора. Для этого потребуются детали 13 и 14 (рисунок 6), а так же задняя стенка (рисунок 7). После сборки внутренней части рупора и боковин, установки детали 15 угол между детелью 5 и деталью 6 заполняется пеной, причем начиная с точки соединения деталей 5 и 6 пена плотная, затем средняя и верхний слой из делается из рыхлой пены. Таким образом неоднородность пены полностью исключает резонансные эффекты «козырька» 6 и более плотно соединяет его с деталью 5. Перед установкой детали 11 (верхняя крышка) получившуюся емкость между деталями 9, 15, 5 (рис заполняютя на половину рыхлой пеной и только после этого устанавливают деталь 11. По мере увеличения своего объема пена либо полностью, либо почти полностью заполнит этот бокс. Точно так же заполняется бокс, получившийся между деталями 7, 5 и 12 — с угла проливаются плотной пеной, второй слой — средней и верхний — максимально рыхлой. Получившиеся наплывы и неровности обрезать не следует, они достаточно гладкие и свистящих призвуков давать не будут, а вот неровности полностью исключать вероятность возникновения стоячих волн.

Рисунок 6 Перегородки рупора (13, 14) и дополнительные накладки (16,17), верхний раструб (17) и монтаж внутренней части рупора к боковинам.

Рисунок 7 Задняя стенка акустической ситемы.

Далее производиться установка деталей 13 и 14 с креплением, но перед этим необходимо торец верхенй части детали 13 и нижней части 14 скруглить ( на рисунке они угловатые, а должны быть круглые. Этот для рупора хоть и не очень принципиально, но лучше все таки сделать. Сделать это можно специальным шлифовальным кругом для «болгарки» — на круг наклеенно много полосок наждачной бумаги, причем есть как с крупной наждачкой, так и с мелкой. Лучше взять с крупной — на больших оборотах, не сильно нажимая можно получить довольно гладкую поверхость скругления. Детали 13 и 14 крепяться к детали 5 с помощью саморезов 3,5х55. Далее задняя крышка (рис 7) обматывается целофаном с таким расчетом, что целофан получился с внутренней стороны крышки и крышка крепиться к корпусу при помощи саморезов 3,5х55, но не полностью, а только верхняя и нижняя части корпуса. Как только все отверстия будут просверлены крышка снимается и углы поворов рупора заполняются плотной пеной первым слоем, затем средней пеной. Сначала лучше залить нижнюю часть, углы между деталями 13-12-10, прикрепить заднюю крушку и дать пене застыть, затем корпус акустической системы переворачивают, снимают заднюю крышку и заполняют углы между деталями 9-11-14 и снова закрывают заднюю крышку. После застывания пены заднюю крышку снова нимают и удаляют с нее целован, который предохранял крышку от прилипания к пене, залитой в углы поворотов рупора. Застывшей пене при помощи канцелярского резака придают примерную форму четверть круга, т.е. обрезают излишки пены до получения вида на рисунке 8. Далее следует просверлить в задней стенке отверстия под установку разъема линейного входа и разъема подключения к сети 220 и разъема провода линейного входа и сетевого провода. На рсинке 9 показан пример крепления провда линейного входа, ктороый должен иметь экранирующию оплетку и чем плотней, тем лучше.

Рисунок 8 Изготовление перегородок и скруглений рупора.

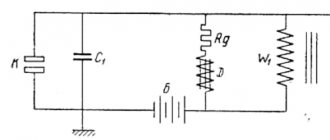

После этого следует закрепить заднюю стенку, промазав торцы соприкасающихся с ней деталей корпуса плотной пеной. И вот теперь задняя стенка закрепяеться полностью — по перимерту и к перегородкам рупора (рисунок 9, слева) Далее либо из более плонтного ДСП, лидо из фанеры вырезается лист размером 410х430 мм, которая будет служить для крпеления низкочастотной динамической головки акустической системы. В середине электролобзиком вырезается круг по шаблону, имеющимся на упаковочной коробке динамической головки и сревляться установочные отверстия для саморезов. После этого колонка собирается окончательно и все неровности и не состыковки деталей между собой задираются кругом с наждачной бумагой, установленным в болгарку. Так же следует просверлить в боковинах корпуса отверстия для крепления СЧ-ВЧ бокса. После этого бокс под СЧ-ВЧ и лист под НЧ головку извлекаются и корпус обклеивается акустической тканью, причем тканью обклеивается и внутреняя часть рупора, особое вниманеи следует оклейке боковин из нутри, поскольку именно этот материал будет служить изолятором звуковых колебаний внутри бокса. После оклейки и высыхания акустической ткани на заднюю стенку бокса СЧ-ВЧ диапазона устанавливается блок усилителя мощности с источником питания, внутри бокса любым способок крепиться разделительный конденсатор примерно на 50 мкФ, причем желательно МБМ, но они сейчас довоьно редки, поэтому можно соеденить паралельно 10 штук конденсатров на 4,7 мкФ, либо 5 штук по 10 мкФ. Напряжение должно быть не менее 100 В. На дне НЧ бокса любум способом крепиться разделительная индуктивность, намотанная на оправке диаметром 20 мм и содержащая слоя по 20 витков провода диатметром 1 мм для мощности 150 Вт, 1,5 мм для мощности до 300 Вт и 2 mm для мощности до 600 Вт. Провод лучше использовать в слюдяной или стекловолоконной изоляции. После намотки катушку необходимо «покрасить» эпоксидым клеем.

Рисунок 9 Окончательная сборка корпуса активной акустической системы.

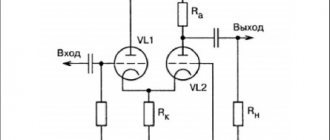

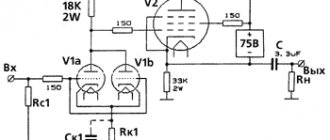

Далее собирается принципиальная схема приведенная на рисунке 10. Перключатель режимов «КОМНАТА-УЛИЦА», индикатр выходной мощности, если таковой имееться и сетевой выключатель устанавливаются на любом листовом материале — стеклотекстолите, фанере, листе ДВП, пластмассе. Необходимо лишь жестко закрепить данную панель к боксу СЧ-ВЧ головок, чтобы при демонтаже этого бокса эти органы управления и индикации оставались подключенными к блоку усилителя и не загораживали более половины пполучившегося окна между раструбом рупора и боксом СЧ-ВЧ динамиков, поскоьку это затруднит циркуляцию воздуха и вызовет перегрев радиатора усилителя мощности..

Рисунок 10 Принципиальная схема акутивной акустической системы и примерный внешний вид.

Ну вот собственно и все — Вы самостоятельно собрали корпус рупорной активной акустической системы, мощность которой зависит лишь от используемого материала и установленного усилителя мощности.

ВСЕ ЧЕРТЕЖИ В ФОРМАТЕ SPL МОЖНО . ОТКРЫВАЮТСЯ ПРОГРАММОЙ SPLAN 6, КОТОРУЮ МОЖНО . ПРИ РАСПЕЧАТКЕ ЧЕРТЕЖЕЙ ИЗ ЭТОЙ ПРОГРАММЫ ПОЛУЧАЮТСЯ ЧЕРТЕЖИ В МАСШТАБЕ 1:10. Так что можно мерять линейкой и переносить на материал, в случает каких то непоняток с размерами. ПРИМЕЧАНИЕ. При установке вентиляторов непосредственно на радиаторы следует их встанавливать не параллельно радиатору, а используя шайбы, стойки и т.д. немного наклонить их в вертикальной плоскости, на 10…15°, таким образом, чтобы воздушный поток пройдя сквозь ребра радиатора уходил вверх. Таким образом возникнет циркуляция вохдуха внутри ситемы и нагрев воздуха будет исключен (рис 11).

Рисунок 11 — орентация вентилятора относительно радиатора усилителя мощности.

Нижние отверстия детали 1, предназначенные для установки вентиляторов, лучше делать не круглыми, а сделать одно прямоугольное высотой 80 мм и шириной 200…250 мм.

Если ни чего не понятно, то смотри

Адрес администрации сайта

НЕ НАШЕЛ, ЧТО ИСКАЛ? ПОГУГЛИ:

СТРОКА ПОЛЬЗОВАТЕЛЬСКОГО ПОИСКА